OEE (Genel Ekipman Verimliliği) üretimde en sık kullanılan terimlerden biridir. Öte yandan, yeni sorular da getiriyor: OEE nedir? O nasıl hesaplanır? Ve metrikler nelerdir?

“OEE Nedir” cevabı: Genel Ekipman Verimliliği (OEE), yalın üretimdeki temel kavramlardan biridir ve herhangi bir üretim tesisi, üretim birimi, atölye veya bireysel istasyon için önemli bir performans faktörüdür.

Yüksek bir OEE‘ye sahip olmak, yüksek verimliliğe sahip yüksek verimli bir fabrikanın işaretidir. Öte yandan, düşük bir OEE, kullanılmayan kaynakların, değer olması gereken yerde kayıplar üreten bir “gizli fabrika” olduğu anlamına gelir.

OEE basit ancak güçlü bir kavramdır, sadece titizlikle uygularsak çalışır. Ayrıca, başarılı bir şekilde uygulanması uygun bir hazırlık gerektirir.

İlk olarak, üretim verilerinin toplanması için sistematik bir yaklaşımla birlikte değer ve israf hakkında ortak bir anlayış geliştirmemiz gerekir. İkincisi, şirkete OEE’nin faydalarını anlamalıyız, böylece takımdaki herkes kavramı neden uygulamaya karar verdiğimizi anlayacaktır. Daha geniş çapta benimsenmeye devam etmeden önce bir pilot proje yürütmek de çok önemlidir.

Son olarak, uzun vadeli iyileştirme yolculuğunu anlamak çok önemlidir.

Burada amacımız, OEE’yi ve konsepti uygularken hangi ilkeleri izleyeceğinizi derinlemesine anlamanızdır.

OEE nedir?

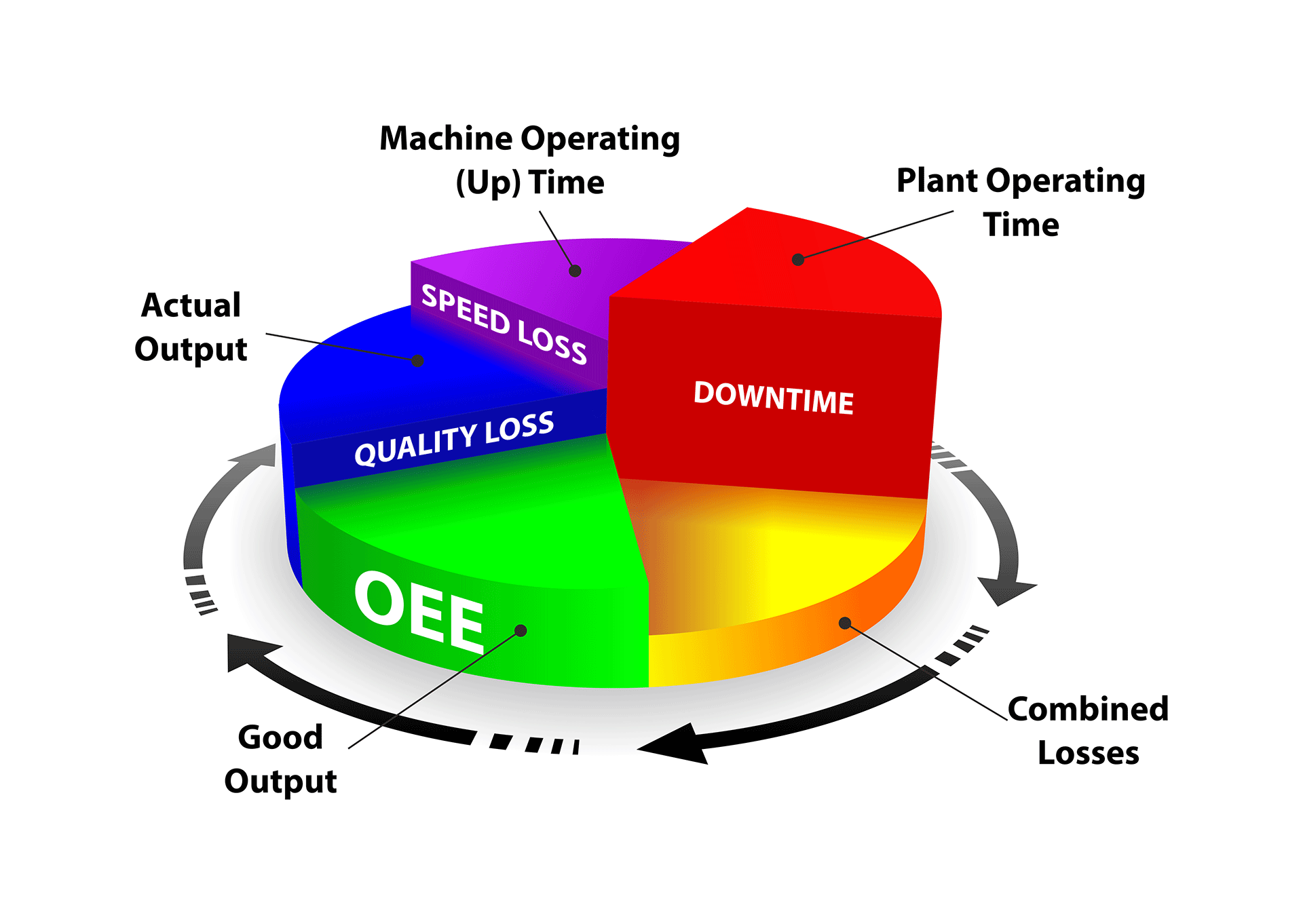

OEE (Genel Ekipman Verimliliği), bir üretim sürecinin etkinliğini izlemek, değerlendirmek ve geliştirmek için yalın bir üretim aracı ve evrensel en iyi uygulamadır. Bu bir montaj hattı, makine hücresi, paketleme hattı, dolum makinesi vb. olabilir.

OEE’yi bir performans ölçüsü veya metrik olarak görsek de, birincil amacı iyileştirilmiş varlık performansını artırmaktır. OEE kullanımı, üretim kaybı kaynaklarını görselleştirerek , ölçerek ve sistematik olarak ortadan kaldırarak performansın iyileştirilmesine yardımcı olur.

OEE nedir? Bugün neden önemlidir? – Gizli Fabrika

OEE kullanıyoruz çünkü üretim sürecimizi görmemize ve anlamamıza yardımcı oluyor. Üretim hattı ve makinelerdeki tüm kayıpları ölçerek ve görselleştirerek ortaya koyuyor. OEE sadece kaynaklarımızla ne ürettiğimizi değil, aynı zamanda ne üretebileceğimizi de gösterir. Başka bir deyişle, OEE ve makine duruş süresi izleme, fabrikalarımızın gerçek potansiyelini anlamamıza yardımcı olur.

Ayrıca kaynaklarımıza odaklanmamıza ve bakım stratejimizi daha kesin bir şekilde yönlendirmemize yardımcı olur. Çünkü bize atölyede neler olduğunu ve asıl sorunların ne olduğunu ortaya çıkarıyor. Örneğin personel, malzeme temini, planlama ve değişim gibi organizasyonel faktörlerin neden olduğu kayıplar.

OEE sadece performansın bir göstergesi değil, daha da önemlisi, israfları ortadan kaldırmamızı ve neredeyse her üretim tesisinde bulunan “yedi büyük kayıp” hedeflememizi sağlayan sürekli bir iyileştirme aracıdır.

Kaynaklarımızı boşa harcamak ve gerçek potansiyelimizin altında çalışmak bugünün dünyasında sürdürülebilir bir strateji değildir. Ayrıca, OEE kavramını kullanmak, üretim şirketlerinin Endüstri 4.0’ın gelişmesinde rekabetçi kalmasına yardımcı olabilir.

OEE Nedir? ”Yedi Büyük Kayıp”

OEE, verimlilik kaybının en kritik (ve ortak) alanlarına odaklanmaya yardımcı olan toplam bir performans ölçüsüdür. Bunlar üç ana kategoriye ayrılır:

- Kullanılabilirlik

- Arızalar

- Setup

- İkmal ve Doldurma (kesici uç değişimi)

- Verim

- Takılma (çokote) ve rölanti

- Hız

- Kalite

- Hurda ve Yeniden İşlem

OEE bize fabrika ve üretim ekipmanımızı ne kadar verimli kullandığımızı gösteriyor. Aynı zamanda kaliteli ürünleri müşterilere ne kadar etkili bir şekilde sunabileceğimizi gösterir.

“Yedi büyük kayıp” kavramının kaynağı TPM’nin (Toplam Üretken Bakım) geliştirilmesidir. Üretim uzmanları uzun yıllar boyunca test etmiş ve uygulamıştır. Yedi Büyük Kayıp kavramı doğrudan “yedi israf” ile ilgilidir, ancak eksiklikleri ve kayıpları bunların OEE üzerindeki etkisine daha yakın hale getirir.

Yedi Büyük Kayıp konusunda farkındalık ve anlayışa sahip olmak onları operasyonda tanımlamamızı sağlar. Daha sonra odak, etkisini ortadan kaldırmak veya en aza indirmektir.

Kullanılabilirlik nedir?

Kullanılabilirlik, üretim için mevcut olan planlanan çalışma süresinin oranıdır. Bu kategorideki kayıplar plansız ve planlı durakları içermektedir.

Planlanmamış duruşlar, ekipmanın üretim için planlandığı, ancak planlanmamış olaylar nedeniyle çalışmadığı zamandan oluşur. Örnekler arasında ekipman arızaları, planlanmamış bakım, operatör veya malzeme eksikliği sayılabilir.

Planlı duruşlar, ekipmanın üretim için planlandığı ancak planlanan olaylar nedeniyle çalışmadığı zamandan oluşur. Örnekler arasında geçiş, takım ayarlaması, temizlik, planlı bakım ve kalite kontrolü sayılabilir. Ücretli dinlenme araları, toplantılar, araç kutusu görüşmeleri vb. De bu kategoriye girer.

Kullanılabilirlik kayıplarının tam listesi üretim sürecine ve şirkete bağlı olarak değişir. Ancak, en sık karşılaşılan makine arıza nedenlerini yazmak ve bunları nasıl gruplandırabileceğinizi görmek iyi bir başlangıçtır.

Önemli bir not!

Bakım kesintileri ve büyük tesis revizyonları gibi planlanan faaliyetleri mevcudiyet kaybı olarak sınıflandırmıyoruz. Bu nedenle onları OEE hesaplamasında KULLANMAYIZ. Benzer şekilde, talep eksikliğinin veya mevsimselliğin olmaması, belirli vardiyaları veya belirli günlerde çalışmamızı gerektirmediğini belirlediğinde, bunları OEE hesaplamasının dışında tutmak önemlidir.

Performans nedir?

OEE’nin ikinci bileşeni tesisin veya ekipmanın gerçek çalışma hızını belirtilen çalışma hızıyla karşılaştırır. Belirlenen çalışma hızı genellikle “Gösterilen maksimum hız” (MDR) veya “ideal döngü süresi” olarak adlandırılır. Performans, MDR’de çalışabileceği maksimum verimle karşılaştırıldığında, tesisin çalıştığı süre boyunca gerçek verimidir. Performans kayıplarını mikro duruşlar ve yavaş döngüler olarak sınıflandırıyoruz.

Mikro duruşlar: Ekipmanın durma ile çok kısa bir süre (tipik olarak bir dakika veya daha az) durduğu zaman. Genellikle operatör sorunu çözer. Operatörlerin etkilerini körleştirebilecek tekrarlayan (aynı sorun, farklı gün) olabilirler. Örnekler arasında yanlış beslemeler, malzeme sıkışmaları, yanlış ayarlar, yanlış hizalanmış veya engellenmiş sensörler, ekipman tasarım sorunları ve periyodik hızlı temizlik sayılabilir.

Yavaş çevrimler: Ekipmanın “Etiket” den daha yavaş çalıştığı zaman (tek parça / ideal çevrim süresi üretmek için en hızlı teorik süre). Kirli veya yıpranmış ekipman, zayıf yağlama, standart dışı malzemeler, kötü çevresel koşullar, PLC’de yanlış ayarlar / ayarlamalar veya insan faktörlerinin (eğitim, deneyim vb.) Bir sonucu olabilir.

OEE ile çalışmaya başlamak için makine arıza nedenleri ve makine arıza süresi analizi hakkında daha fazla bilgi edinin.

Kalite nedir?

OEE’nin üçüncü bileşeni, müşteri spesifikasyonunu tam olarak karşılayan ve ilk seferinde doğru olan gerçek üretim hacminin oranı olan kaliteyi ölçer. Kalite kayıpları ikiye ayrılır – üretim reddi ve başlangıç reddi.

Üretim reddi: İstikrarlı (istikrarlı durum) üretim sırasında ürettiğimiz kusurlardır – OEE, “Doğru İlk Kez” e dayalı olarak kaliteyi ölçtüğü için yeniden çalışabileceğimiz olanlar da dahil. Örnekler, az veya fazla kilolu torbalar, etiket sorunları, kimyasal veya fiziksel uygunluk sorunları, kırık ambalajlar, vb.

Devreye alma reddi: Başlangıçtan istikrarlı üretime kadar ürettiğimiz kusurlardır. Herhangi bir ekipman çalıştırıldıktan sonra ortaya çıkabilirler. Bununla birlikte, üretim ekipleri, değişimlerden sonra onları en fazla takip etme eğilimindedir. Örnekler arasında en düşük değişim, “ısınma” döngülerine ihtiyaç duyan ekipman veya başlangıçtan sonra doğal olarak atık oluşturan ekipman bulunur.

OEE nedir? Nasıl hesaplanır?

OEE, üç bileşenin de faktörüdür – kullanılabilirlik, performans ve kalite . Hesaplama yöntemi basittir:

Kullanılabilirlik% x Performans% x Kalite% = OEE%

Kullanılabilirlik nasıl hesaplanır?

Planlanan üretken zamanı belirleyin. Planlanan vardiyalarınızın eksi planlı kapanmalar ve talep eksikliğinin toplamıdır.

Toplam kesinti süresini belirleyin.

Kesinti Süresi% = Toplam Kesinti Süresi / Planlanan Üretken Süre x% 100

Kullanılabilirlik% = 100% – Arıza Süresi% veya Kullanılabilirlik% = Çalışma Süresi / Planlanan Porductive Time x 100%

Performans nasıl hesaplanır?

Mevcut üretim süresini (veya “Çalışma Zamanı”) belirleyin.

Elde edilen gerçek iş hacmini belirleyin.

Mevcut üretim süresi boyunca (MDR’ye dayalı olarak) maksimum potansiyel verimi hesaplayın.

Performans% = gerçek üretim / maksimum üretim x% 100

Kaliteyi nasıl hesaplayabilirim?

Toplam üretimi belirleyin.

Reddedilen ürün sayısını belirleyin.

İlk Kez Doğru = toplam üretim – reddediyor

Kalite% = ilk seferde doğru / toplam üretim x% 100

Sık karşılaşılan OEE hesaplama hataları nelerdir?

Kullanılabilirlik kayıpları, OEE analizindeki en çeşitli kayıp kaynağıdır. Kullanılabilirlikle ilgili yaygın hatalardan biri, çok fazla durağı planlanan durak olarak sınıflandırma eğilimidir. Ancak, daha az durağı planlanan ve hariç tutulan olarak sınıflandırmalıyız.

Örnek olarak, operatörler ve yöneticiler, planlanan durmalarda değişimleri OEE hesaplamasının dışında tutma eğilimindedir. Öte yandan, geçişler sırasında çok zaman kaybediyoruz. Buradaki fırsat, onları çok daha verimli bir şekilde planlayabilmemizdir.

Örneğin, bir değişim 60 dakika sürdüğü halde 30 dakika olması planlandığında, süreçte 30 dakikalık bir kayıp olur. Ve bazı endüstrilerde, bu üretimde önemli bir kayıp anlamına gelebilir. Bir üretim günü boyunca meydana gelebilecek kayıpların sayısını düşünürken, nerede, ne zaman ve neden olduklarını belirlemek çok önemlidir.

Başka bir yaygın sorun, üreticilerin makinelerinin maksimum potansiyel üretimini bilmemesidir. Ayrıca, çoğu durumda, gerçek üretim hızını hafife alırlar. Bu, performans% ‘sinin% 100’ün üzerinde olmasına ve dolayısıyla yanlış bir OEE okumasına neden olur.

Bunu, makine üreticinize başvurarak ve MDR hakkında danışarak çözebilirsiniz. Bu mümkün değilse, kaydedilen en hızlı vardiyaya göre bir karşılaştırma ölçütü ayarlayabilirsiniz. Ardından, ayarlanan döngü sürelerini operatörlerinizin performansına göre periyodik olarak ayarlayın.

Kalite ile ilgili olarak, genellikle doğru kaliteyi hesaplamanın zorluğu iki ana konuya ayrılır:

Hurdaları otomatik olarak kaydetmenin güvenilir bir yolu yoktur. Bu nedenle operatörlerin reddetmeleri sayması ve bilgileri manuel olarak girmesi gerekir.

Kalite bilgilerini gerçek vardiyalardan haftalar sonra alırsınız. Bunu, veriyi OEE hesaplamasına dahil ederek çözebilirsiniz.

OEE Eğitimi ve uygulama desteği için bizimle iletişime geçebilirsiniz.

Kurumsal Eğitimlerimiz için https://www.donusumdanismanlik.com/kurumsal-egitimler/

Linkedin‘den takip etmek için https://www.linkedin.com/company/donusumdanismanlik/