5S Nedir? 5S Adımları Nelerdir?

5S nedir?: 5S Tekniği bir iş yerinin artık ihtiyaç duyulmayan malzemenin kaldırmasına (ayıklama), verimliliği ve akışı optimize etmek (düzenleme) için öğeleri düzenlemek, sorunları daha kolay tanımlamak (temizleme), renk uygulamak alanı temizlemek için yardımcı olur. Diğer alanlarla tutarlı kalmak için kodlama ve etiketleme (standartlaşma) ve iş yerini uzun vadede (disiplin) organize tutacak davranışlar geliştiren bir tekniktir.

Bu kılavuz ile 5S Tekniğini adım adım uygulayabileceğiniz rehber niteliğinde hazırlanmıştır.

Sayfanın altında yer alan formu doldurarak denetim listesi, çeşitli görseller ve el kitapçığını mail olarak alabilirsiniz.

Aşağıda yer alan videoda 5S Tekniğinin sadece temizlik, tertip ve düzen olmadığı, işletmelere başka neler kattığı Mesut Biricik tarafından sunum eşliğinde izleyebilirsiniz.

Ayrıca 6S veya 5S + S (Güvenlik) olarak da adlandırılır. Altı Sigma ile karıştırılmamalıdır (genellikle 6S olarak yazılır).

5S nedir? Bir iş yeri organizasyon sürecinin adımlarını tanımlayan Japonca kelimeleri temsil eder.

Japonca İngilizce Türkçe

Seiri Clearing-up Ayıklama

Seiton Organizing Düzenleme

Seiso Cleaning Temizleme

Seiketsu Standardizing Standartlaşma

Shitsuke Discipline Disiplin

5S Nedir? 5S Adımları Nelerdir?

-

Ayıklama

Gerekli olan ve elimizde tutmamız gereken şeyler ile, gereksiz olan ve atmamız gereken şeyleri

birbirinden doğru şekilde ayırt etmektir. Ardından gereksiz olandan kurtulmalı ve gerekli olanı kullanım sıklığına göre yerleştirmeliyiz.

-

Düzenleme

Elimizde tutmaya karar verdiğimiz şeyleri ihtiyaç duyulduğunda kolayca bulabilmek ve kullanabilmek için yaptığımız düzenlemelerdir.

-

Temizleme

Her yeri temizce süpürmek, her şeyi temiz tutmak, istenmeyen her türlü nesneyi çalışma ortamından uzak tutmaktır.

-

Standartlaşma

İlk 3 S ile elde ettiklerimizin devamlılığının sağlanmasıdır. Gelinen noktayı standartlaştırmalı ve geri dönüşe imkan vermemeliyiz.

-

Disiplin

Doğru işlemlerin devamlılığının sağlanmasında kalıcı bir alışkanlık yaratılmasıdır. Elde edilecek disiplin ile belirlenen prosedürlere uyumun devamlılığını sağlamalıyız.

5S Eğitimi almak ve içeriğe göz atmak için www.donusumdanismanlik.com/5S-Egitimi-Gorsel-Yonetim sayfamıza göz atabilirsiniz.

5S Uygulamasının Kazandırdıkları (Özet)

- İsrafların Azaltılması (Maliyetlerin azalması, Kapasitenin Artması)

- İş Kazalarında Azalma (Arttırılmış İş Güvenliği)

- Arızalarda Azalma (Daha İyi Bakım)

- Fire ve Hatalarda Azalma (Daha Yüksek Kalite)

- Setup Sürelerinde Azalma (Daha Fazla Ürün Çeşitliliği)

- Gecikmelerde Azalma (Teslimat Performans Artışı)

- Şikayetlerde Azalma (Müşteri Memnuniyeti)

- Sıfır Kırmızı Etiket (Müşterilerin memnun olduğu, çalışanların daha fazla saygı ve güven duyduğu sürekli büyüyen bir işletme)

5S Nedir? 5S Faaliyetleri Kazanımları (Detay)

5S Nedir? : İsrafların Azaltılmasıdır

- Proses içi ve ambarlardaki bekleyen stokları yok edin,

- Gereksiz stoklama yerlerini (ambar, raf, dolap) yok edin,

- Nakil ekipmanlarını beklemekten doğan israfları yok edin (transpalet, forklift, v.s.),

- Gereksiz yere tahsis edilmiş alan ve ekipmanlardan doğan israfı yok edin,

- Aramak gibi faaliyetler için harcanan gereksiz hareket israfını yok edin,

- Katma değer yaratmayan her türlü faaliyeti yok edin

5S Nedir? : İş Kazalarında Azalmadır

- Tezgahınızı temiz şekilde koruduğunuzda, ortaya çıkacak mekanik arızaları ve kazaları derhal farkına varabileceksiniz,

- Her şeyin konacağı yerleri net bir şekilde tanımlayın ve koridorlar ile dinlenme alanlarının darmadağın olmadığından emin olun,

- Çalışanlara ve ekipmanlara zarar vermemesi için her şey yerine güvenli bir şekilde yerleştirilmeli,

- Yangın müdahale ekipmanları ve acil çıkışlar açık bir şekilde işaretlenmeli.

5S Nedir? : Arızalarda Azalmadır

- Çöp, kir ve toz tezgâh arızalarının temel sebeplerinden biridir ve ekipman ömrünü azaltır,

- Yonga, talaş, yağ sızıntısını yok edin ve iş sahasını pırıl pırıl hale getirin ki tezgahın nasıl çalıştığı rahatça görülebilsin,

- Ekipmanlarınızı günlük olarak koruyun ve kontrol edin, böylece arızaları oluşmadan önleyebilin.

5S Nedir? : Fire ve Hatalarda Azalmadır

- Üretim alanı darmadağınık iken hurdaların nedenlerini tespit edebilmek zordur,

- Her şeyi yerinden alıp işiniz bitince tekrar yerine koyun, böylece malzeme ve alet seçimi hataları en aza indirilebilir,

- Temiz ve iyi düzenlenmiş bir çalışma alanı işçilerin yaptıkları işi daha bilinçli bir

şekilde yapmalarını sağlar, - Kalite kontrol ekipmanları ve ölçüm araçlarının düzenli bakımının ve kalibrasyonunun yapılması sıfır hataya ulaşmanın ön şartlarından biridir.

5S Nedir? : Setup Sürelerinde Azalmadır

- Kalıp, jig ve aletlerin düzenli bir şekilde yerleştirilmesi, arama kayıplarını yok eder,

- Temiz tezgahlar ve temiz bir çalışma ortamı operasyonel verimliliği artırır,

- 5S’in uygulanması ile çalışma sahası yeterince basit ve şeffaf olacağı için her şeyin kolaylıkla anlaşılması sağlanır.

- Tüm jiglerin tanımlanmış olması gerekir.

5S Nedir? : Gecikmelerde Azalmadır

- Hurdalar yok edilince sevkiyatlar zamanında yapılabilir,

- İyi çalışma koşullarına ve düzenli akan operasyonlara ihtiyacımız var,

- Devamsızlık 5S uygulanan yerlerde düşer,

- Operasyonel etkinlik israftan arındırılmış yerlerde daha yüksektir.

5S Nedir? : Şikayetlerde Azalmadır

- Temiz ve düzenli bir işletmeden gelen ürünlerde hurda yoktur,

- Temiz ve düzenli bir işletmeden gelen ürünlerin maliyeti daha düşüktür,

- Temiz ve düzenli bir işletmeden gelen ürünlerin zamanında teslimatı yapılır,

- Temiz ve düzenli bir işletmeden gelen ürünler tehlikeli değildir.

5S Nedir? : Sıfır Kırmızı Etikettir

- 5S uygulanan yerlerde çalışanlar toplum içinde daha saygın ve güvenilir bir yere sahiptirler,

- Müşteriler kendilerini israf, yaralanma, arıza ve hurdalardan kurtaran bir üreticiden alışveriş yapmaktan mutludurlar,

- 5S konusunda uzmanlaşmış şirketler büyüyen şirketlerdir.

Dosyaları İndir

5S Nedir? 5S Adımları Nelerdir?

1.Adım Ayıklama (Seiri)

5S adımlarından birincisi gerekli olan ve elimizde tutmamız gereken şeyler ile, gereksiz olan ve atmamız gereken şeyleri birbirinden doğru şekilde ayırt etmektir. Ardından gereksiz olandan kurtulmalı ve gerekli olanı kullanım sıklığına göre yerleştirmeliyiz.

Ön Hazırlık

Fotograf – Video çekimi :

- Önceki ve sonraki durumu resmetmek istiyoruz.

- Tarihli

- Renkli

- Çekim açısı aynı olmalı

Amaç : Gereksiz her şeyden kurtulmak

Araç: Kırmızı Etiket Kampanyası

- Fabrika alanı gereksiz stok ve ekipman birikimi yüzünden çalışması zor bir alan haline gelir, hareket israfı doğar.

- Gereksiz yere işgal edilmiş olan değerli fabrika alanları verimli bir şekilde kullanılamaz.

- Karışık yerlerde arama israfı doğar.

- Kullanılmayan malzeme ve ekipman ekstra masraf doğurur.

- Stoktaki fazla malzeme, özelliklerinin bozulmasına neden olur.

- Tasarım değişikliği halinde, stoktaki fazla malzemeyi kullanılamaz hale getirir.

- Fazla stok birçok türde problemin (dengesiz prosesler, hatalı ürün üretimi, makina arızaları, kaybolan malzeme, uzun değişim zamanları, vs.) oluşmasına neden olur.

- Gereksiz malzeme, yerleşimi değiştirmeyi ve üretimi akışkan hale getirmeyi önler.

Kırmızı Etiket işletmede gerekli olan ile gereksiz olanı birbirinden ayırt etmemizi sağlayan bir tekniktir.

Gereksiz olan nesne belirlendiğinde üstüne kırmızı etiket asılır ve böylece herkes neyin ortadan kaldırılması gerektiğini anlayacaktır.

Ardından Kırmızı Etiketli nesneye ne yapılacağına karar verilir.

Kırmızı Etiket Uygulama Aşamaları

- Başlangıç, Kırmızı Etiket Kampanyasının başlatılması

- Kırmızı Etiket asılacak nesnelerin belirlenmesi

- Kırmızı Etiket asma standartlarının belirlenmesi

- Kırmızı Etiketlerin hazırlanması

- Kırmızı Etiketlerin takılması

- Kırmızı Etiketli nesneye ne yapılacağına karar verilmesi

- Aşama : Kampanyanın Başlatılması

- Proje Lideri : Projenin başarısının nihai sorumluluğunu alacak kişi üst düzey bir yönetici olmalıdır.

- Proje Elemanları : Üretim, malzeme tedarik, muhasebe bölümü çalışanları ve yönetim takımı.

- Süre : 1-2 Ay

- Önemli Nokta : Çalışanların gereksiz olan şeyleri saklamadığından emin olmalıyız.

- Aşama: Kırmızı Etiket asılacak nesnelerin belirlenmesi

- Stok: Hammadde, malzeme, yarı mamul, mamul

- Ekipman: Makina, ekipman, jig, alet, kalıp, fikstür, kesici takımlar, palet, araç, vinç, masa, sandalye…

- Alan: Zemin, raf, ambar

- Ofis: Doküman, ekipman, kırtasiye…

Gereksiz olan her şey etiketleyin ancak insanları asla!

- Aşama: Kırmızı Etiket asma standartlarının belirlenmesi

- “Atmak daima ziyandır!”

- “Bunları ne güçlükler çekerek yapmıştım!”

- “Bunları ileride belki tekrar kullanabiliriz!”

Gerçekten gerekli olanı gereksiz olandan ayıracak kriterleri açıkça belirlemeliyiz.

Örnek 1: Normal bir şirket

“Gelecek 1 ay içinde kullanılacak her şey gereklidir. Geri kalan her şey gereksizdir, etiketlenmelidir.”

Örnek 2: Daha sıkı bir şirket

“Gelecek 1 hafta içinde kullanılacak her şey gereklidir. Geri kalan her şey gereksizdir, etiketlenmelidir.”

Örnek 3: Tekrarlayan üretim sistemine sahip şirket

“Geçen 1 ay içinde kullanılmamış herhangi bir şeye artık ihtiyacımız yoktur, etiketlenmelidir.”

- Aşama: Kırmızı Etiketlerin hazırlanması

- Kırmızı renkli kağıt ve üstünde plastik koruyucu

- Kırmızı yapışkan bant

- Kırmızı yuvarlak mühür

- Etiketlerin üstüne açıklayıcı bilgiler yazılmalıdır.

- Aşama: Kırmızı Etiketlerin takılması

- Sorumlu Kişi: İlgili üretim bölümünden sorumlu olmayan bir yönetici

- Ekip: İlgili üretim bölümü dışında kişiler

- Etiketleme süresi: 1-2 gün

- Davranış Şekli: Çalışanlar her şeyin gerekli olduğunu söyleyeceklerdir. Belirlenen kriterle göre gayet sıkı bir değerlendirme yapın ve etiketleri asın. Kararsız kaldığınızda ilgili nesneye etiket takın.

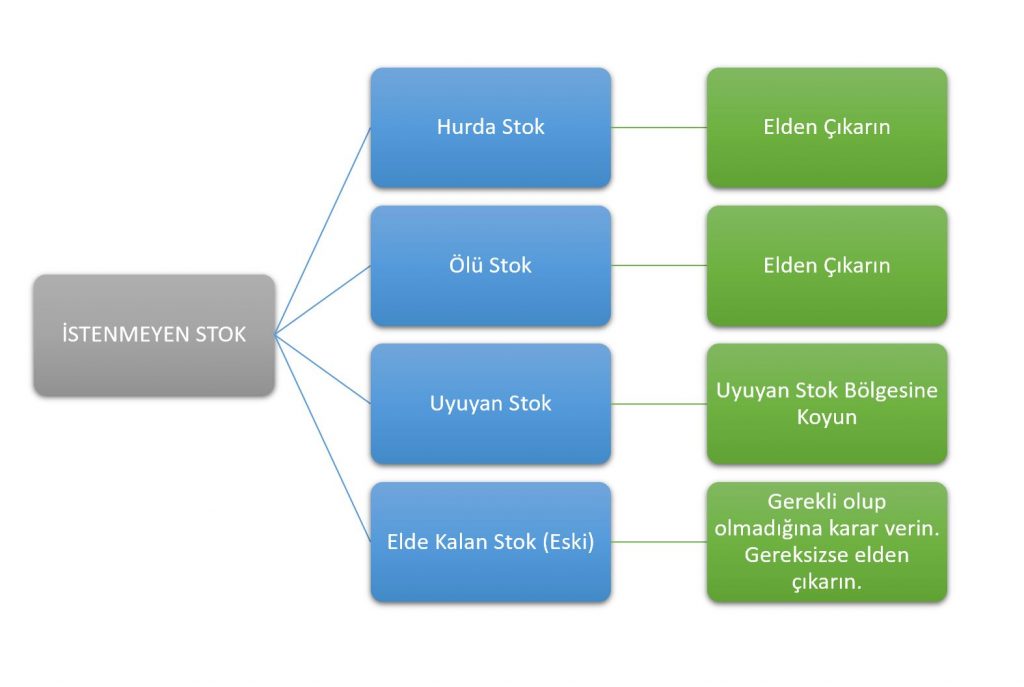

- Aşama: Kırmızı Etiketli nesneye ne yapılacağına karar verilmesi

- Son aşamada nesne üstüne hangi sebeple kırmızı etiket asıldığını netleştirmeli ve ne yapacağımıza karar vermeliyiz.,

- Stokları sınıflandırmalı, diğer nesneler için listeler hazırlamalıyız.

Elden Çıkarmanın Çeşitli Yolları:

- Atmak

- Satmak

- Hibe etmek

Kampanya sonrası kontrol çalışmaları

- Çeşitli bölümlerden katılımcılarla oluşan bir kontrol ekibi

- Aylık sıklıklarla yapılan kontrol

- Tüm işletmenin ekip tarafından gezilmesi

- Raporlama

2. Adım Düzenleme (Seiton)

5S adımlarından ikincisi ise elimizde tutmaya karar verdiğimiz şeyleri ihtiyaç duyulduğunda kolayca bulabilmek ve kullanabilmek için yaptığımız düzenlemelerdir.

Amaç: İşletmede öyle bir düzen yaratmalı ki, ihtiyaç duyduğumuz şeye kolayca ulaşabilelim.

Her şeyin bir yeri ve her yerin bir ismi olmalı.

Araçlar, Adımlar:

- Temizlik

- Fabrikanın adreslenmesi

- Boyama (Yerler, çizgiler)

- İşaretleme Sistemi

- Jig, kesici alet ve yağların düzenlenmesi

Temizlik

Seiton yerleşimin standartlaştırılması demektir. Ancak her şey temiz olmadan işe başlayamayız.

Adımları

- Gereksiz nesneleri üretim alanından uzaklaştırın

- Genel bir temizlik yapın (özellikle taşınan ekipmanların bulunduğu yerler)

Tüm kapalı alanları kapsayacak şekilde işletmeyi adresleyin.

- Kolonları işletme alanını bölgelere ayırmak için kullanın.

- Yatay bölünmelere Bölge, Dikey bölünmelere Alt-Bölge diyelim.

- Harf (A,B,C) ve sayıları kullanalım (1,2,3)

- Büyük görünür etiketler asalım.

Boyama Stratejinizi Belirleyin

- Tüm çalışma alanları stres yaratmayan renklerle boyanmalıdır.

- Dinlenme alanlarında en dinlendirici renk kullanılmalıdır.

- Yerler ancak yerleşim planına son hali verildi ve her şey yerine monte edildi ise boyanabilir.

- Yerler düzgün değilse boyamadan önce onarın.

Yer Çizgilerinin Çizilmesi

- Çizgileri boyayarak veya yapışkan bant ya da akrilik kağıt kullanarak çizebiliriz.

- Önce ara yolların ve çalışma alanlarının çizgilerini çek.

- Trafik akış yönüne karar ver.

- Çıkış ve girişler için kesikli çizgi kullan.

- Dikkat gerektiren yerleri kaplan deseni şeklinde çiz.

Sınır Çizgilerinin Çizilmesi

Bu çizgiler genelde çalışma alanlarını ve özel bölgeleri birbirinden ayırırlar. Genelde sarı renk kullanılmakla birlikte beyaz renkte kullanılır.

- Sadece düz çizgiler kullanılmalıdır.

- Tüm çizgiler düzgün ve görünür olmalıdır.

- Mümkün olduğunca az köşe dönülmelidir.

- Köşelerde dik açı kullanılmamalıdır.

Giriş – Çıkış Çizgilerinin Çizilmesi

- Kesik sarı çizgi ile belirtilir

- Giriş-çıkış yerlerinin belirlenmesinde en önemli unsur güvenliktir

- Herkesin sistemi anladığından emin olmalıyız.

Kapı Açılış Çizgilerinin Çizilmesi

- Kapının hangi yönde açıldığı kolayca anlaşılabilmelidir.

- Kapı üstüne uyarıcı yazılar yazılabilir

- Kapının açılma sınırlarını yeri çizerek belirleyin.

Trafik Akış Çizgilerinin Çizilmesi

- Yayalar ve araçlar için fabrika içi trafik akış kurallarının belirlenmesi gereklidir (Sağdan veya soldan)

- Akışı yönünü ve dönüşleri gösteren çizgiler çizin

- Merdiven ve basamakları işaretlemeyi unutmayın.

Tehlikeli bölgelerin çizilmesi (Kaplan Deseni)

- Tehlikeli yerleri belirleyin ve Kaplan Deseni ile boyayın

- Koridora taşan her şey

- Elektrik şoku tehlikesi olan yerler

- Baş üstünden konveyör geçen yerler

- Adımınıza dikkat etmeniz gereken yerler

- Basamaklar

- Vinçler

- Hareketli makina ekipmanları

Stok bölgelerinin çizilmesi

- Yarı mamul ve malzemelerin stoklanacağı tüm alanları belirleyin

- Diğer tüm nesnelerin konacağı yerleri tespit edin

- Hurdaların konacağı yerleri belirleyin (beyaz veya kırmızı olabilir)

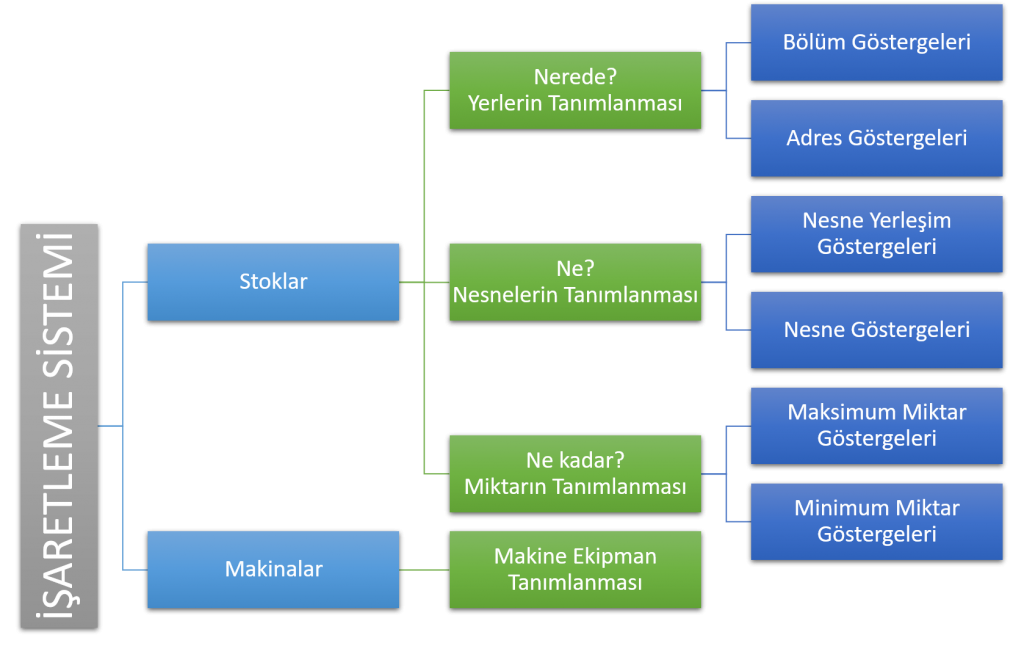

İşletme içinde düzenin sağlanabilmesi için çeşitli işaretleme sistemleri kullanılmalıdır.

Fabrika, atölye, üretim hattı, proses seviyeleri için sırayla işaretlemeler yapılmalıdır

- İşaretler büyük ve okunaklı olmalıdır

- Farklı renklerle üretim hatları, atölyeler birbirinden ayrılabilir

- İşaretleme araçları prosesleri, makinaları gösterebileceği gibi çalışanların yakasındaki bir isim

etiketi de olabilir.

1.Adım: Yerleri belirle

Her nesne için kullanım açısından en uygun yeri tespit edin (kullanım sıklığına bakarak)

- Adım: Yerleri hazırla

Rafları ve dolapları düzenle (FIFO kuralına uyum)

Kapak ve kilit kullanımından kaçınılmalı

- Adım: Yerleri işaretle

Her şeyin nereye konacağının gösterildiği işaretlemeleri yap.

- Adım: Nesneleri işaretle

Nesnelerin, rafların, dolapların ad / kodlarını gösteren işaretlemeler yap

- Adım: Miktarları belirle

Her stok bölgesi için minimum ve maksimum stok miktarlarını işaretle

- Adım: Düzenlemeyi bir alışkanlık haline getir

- Kurulan sistemin bakımı kolay yapılabilmeli

- Disiplin sağlanmalı

- 5S günlük alışkanlık haline dönüşmeli

3.Adım Temizleme (Seiso)

5S adımlarından üçüncüsü ise her yeri temizce süpürmek, her şeyi temiz tutmak, istenmeyen her türlü nesneyi çalışma ortamından uzak tutmaktır. Böylece anormallikler hemen fark edilecektir.

Temizlik Uygulanmayan İşletmelerde Görülen Problemler:

- Bazı alanlar iyi aydınlatılmadığı için, buralarda çalışanların verimi düşer.

- Yağ ve su birikintileri kayma ve yaralanmalara neden olabilir.

- Makinalar o kadar kirli ve yağlıdır ki, yağ ve hava göstergeleri zorlukla okunur, sık sık arızalanmaya açık hale gelir.

- Makina arızaları teslimatta gecikmeye neden olurlar.

- Etrafta biriken çapak insan gözüne zarar verebilir.

- Temiz olmayan ekipman hatalı ürün üretmeye daha yatkındır.

- Temiz olmayan fabrikalar moral düzeyini düşürür.

Amaç: Tüm kir ve pislikten kurtularak lekesiz tertemiz bir işyerine sahip olmak.

Her zaman teftişe hazırlanıyormuş gibi temiz olunmalı.

Adımları:

- Neleri temizleyeceğinize karar verin

- Kimin temizleyeceğine karar verin

- Temizleme metoduna karar verin

- Temizleme araç gereçlerini hazırlayın

- Temizleyin

- Adım: Nereleri Temizleyeceğiz?

Stoklama alanları

Ambarlar, işletme içi stok alanları, raflar vs.

Ekipmanlar

Tüm makina ve ekipmanlar, kalıplar, taşıyıcılar, jig, araç ve gereçler, dolaplar, masalar, sandalyeler, tesisatlar vs.

Çevre

Koridorlar, pencereler, duvarlar, tavanlar, toplantı mekanları, elektrik lambaları, tuvaletler vs.

- Adım: Kim Temizleyecek?

- Temizlik sorumluluk haritası yap

- Temizlik takvimi yap

- Haritayı ve takvimi görünür şekilde as

3.Adım: Temizleme Metodunun Belirlenmesi

- Her gün 5 dakika temizliği alışkanlık haline getirin.

- Gerekli temizlik malzeme ve aletlerini listeleyin.

- Temizlik prosedürü hazırlayın. Tüm temizlik aletlerinin nasıl kullanılacağını ve kullanılış sırasını belirleyin.

- Temizlik malzeme ve aletlerine de (Seiton) Düzenleme adımını uygulayın.

- Adım: Temizleme araç gereçlerinin hazırlanması

- Temizlik için gereken tüm temizlik araçlarının listesini çıkarın

- Her stoklama bölgesinde her araçtan kaç adet ihtiyaç duyulduğunu belirleyin ve yerine koyun

- Kullanılacağı yere yakın olduğundan emin olun

- Adım: Temizlik Yapılması

- Tüm köşelerden ayrı, duvarların ve sütunların kenarlarını süpürün

- Duvar, pencere ve kapılardaki toz ve kiri silin

- Kirlilik kaynaklarını yok edin

- Orijinal yüzeye inene kadar temizleyin

- Kir kolayca çıkmıyorsa deterjan kullanın

- Herkes temizlik faaliyetlerine katılmalıdır

- Makina ve ekipmanlar kullanıcıları tarafından temizlenmelidir

4.Adım Standartlaşma (Seiketsu)

5S adımlarından dördünücüsü ise ilk 3 S ile elde ettiklerimizin devamlılığının sağlanmasıdır. Gelinen noktayı standartlaştırmalı ve geri dönüşe imkan vermemeliyiz.

Amaç: 3S şartlarını tam olarak sağlamak ve hataların temel nedenini bulup ortadan kaldırmak.

- Çalışma alanı eğer herkes gerekli çabayı gösterirse temiz ve düzenli kalabilir.

- Herkesin unutmaması gereken 3 prensip vardır:

- Gereksiz malzemeyi üretim alanında istemiyoruz!

- Karmaşıklık, düzensizlik istemiyoruz!

- Kir, pislik istemiyoruz!

Bunları sağlamanın yolu sürekli her şeyi kontrol etmekten ve uygunsuzlukları gidermekten geçmektedir.

3S’in Sürekliliğini Sağlamanın 3 Yolu

- Yol: 3S Sorumluluklarını Paylaştırın

- İş Talimatları (Ne, Nerede, Ne Zaman, Nasıl)

- İş Çevrim Tablosu

- Fabrikanın Her Alanında Yapılacak 5S İşleri ve Yapılma Sıklığı

- 5S Haritası

- Yol: 3S Görevlerini Düzenli Görevler Arasına Alın

- Görsel 3S

- 5 Dakika 5S

- Yol: 3S Korunum Düzeyini Kontrol Edin

- Süreklilik Kontrol Listeleri

5.Adım Disiplin (Shitsuke)

5S adımlarının beşincisi ve son adımı ise doğru işlemlerin devamlılığının sağlanmasında kalıcı bir alışkanlık yaratılmasıdır. Elde edilecek disiplin ile belirlenen prosedürlere uyumun devamlılığını sağlamalıyız.

Amaç: Doğru Prosedürlerin (uygulamaların) tam anlamıyla korunumu alışkanlık haline getirmek.

- Sağlıklı bir işyeri yapıcı eleştirinin olumlu karşılandığı bir yerdir.

- 5S’in Disiplin adımının temelini yapıcı eleştiri yapmak ve kabul etmek oluşturmaktadır.

- İdeal ortam problem noktalarının bir bakışta fark edilebildiği ve böylece hemen önlem alınabildiği bir çalışma ortamıdır.

- Yapılan değişiklikleri ve iyileştirmeleri herkese göstermek için hazırlık aşamasında fotoğrafı çekilen yerlerin fotoğrafını tekrar çekerek panolara asın.

- Her hafta bir 5S sloganı yaratarak herkesin dikkatini 5S etkinliklerine çekin.

Disiplin Olmazsa 5S’e Ne Olacağına Dair Olasılıklar:

- 5S uygulaması ne kadar sık olsa da 5S şartları hemen gerilemeye başlar.

- Ayıklama uygulamasından hemen sonra, gereksiz malzemeler yığılmaya başlar.

- Düzen uygulaması ne kadar iyi olursa olsun, aletler ait oldukları yere dönmezler.

- Ekipmanlar ne kadar kirlenirse kirlensin, temizlenmez.

- İş güvenliği ihmal edilir ve iş kazaları başlar.

- Malzemeler gelişi güzel sağa sola atılmıştır, yürüme yollarını kapatırlar.

- Zeminde yağ birikintileri oluşur.

- Kirli makinalar bozulur ve hatalı ürün üretmeye başlar.

- Zemindeki kirlerin pres kalıplarına sıçraması nedeniyle kalıp hataları görülür.

- Depolama alanları düzensiz olduğu için işçiler yanlış parçaları alır ve hatalı ürün üretir.

- Karanlık, kirli, düzensiz yerler insanların moralini düşürür.

- Müşterilerde, fabrikanın kirli ve dağınık görüntüsü kötü bir izlenim bırakır.

Disiplin Sağlamak için Öneriler

- Başkalarına hitap ederken kırıcı olmayın, güne “Günaydın”la başlayın,

- İş üniformanız varsa onu temiz giyin ve gururla taşıyın,

- İyi iş alanlarının 5S koşullarından yaratıldığını ve yıkıldığını hatırlayın,

- Sürekli olarak düzensiz yerlere Düzen’i, kirli yerlere Temizlik’i uygulayın,

- Çalışmaya başlamadan önce kontrol edin,

- 5S şartlarında bozulma başladığı anda gereken önlemleri alın,

- Eleştirmeyi ve eleştiri kabul etmeyi bilin,

- Düzensizlik veya kirin kaynağına inin,

- Para sınırlı, yaratıcılık sınırsızdır,

- Yerinde ve zamanında müdahale edin,

- Raporlar için: 3 sayfa vasat, 2 sayfa daha iyi, tek sayfa ise en iyisidir,

- Toplantılar için: 3 saat israf, 2 saat daha iyi, 1 saat en iyisidir,

- İyileştirme gayret, gayret ise istek gerektirir.

5S Tekniği Uygulama Takvimi

- 5S ayları (yılda 2-4 kez)

- 5S günleri (ayda 1-4 kez)

- 5S eğitimleri (yılda 2 kez)

- 5S inceleme turları (yılda 2 kez)

- 5S denetimleri (haftada 1 kez)

- 5S örnek iş alanları seçimi (yılda 2 kez)

- 5S yarışmaları (yılda 2 kez)

- 5S ödül sistemi (yılda 2 kez)

- Üst yönetim denetimleri (yılda 2-4 kez)

- 5S fotoğraf sergileri (yılda 2-4 kez)

- KK stratejisi (yılda 2-4 kez)

- Pano stratejisi (yılda 2-4 kez)

- 5 dakikada 5S (günlük)

- 5S video gösterimleri (yılda 2-4 kez)

5S Faaliyetlerine Karşı Gösterilen Dirençler

- Bize odalarını düzenli tutmaları gereken çocuklar gibi davranıyorsunuz.

- Neden ben, Şirket Yöneticisi, 5S Başkanı olacakmışım?

- Yeniden kirlenecekse neden temizleyelim?

- Tertip ve düzenin olması üretilen ürün miktarını arttırmayacaktır.

- Neden kendimizi gereksiz işlerle meşgul edelim?

- Dosyalar tam bir karışıklık içinde fakat, ben neyin nerede olduğunu biliyorum.

- Organizasyon ve düzeni hali hazırda uyguluyoruz.

- 5S Tekniğini yıllar önce yaptık.

- 5S Tekniği ve bununla ilgili gelişmeler sadece fabrikalar içindir.

- Organizasyon ve Düzene zaman harcayamayacak kadar meşgulüz.

- 5S tekniğine ihtiyacımız yok, para kazanıyoruz bırakın da işimizi yapalım.

Dikkat: 5S Faaliyetlerinde Önemli Köşe Taşları

5S Faaliyetlerine Herkesin Katılımını Sağlayın

- 5S tekniği sadece proje ekibinin sorumluluğu değildir. Herkes katılım göstermelidir.

- Karar verme aşamalarında işletme yönetiminin her seviyesi rol almalıdır.

- 5S faaliyetleri işletmenin sürdürdüğü iyileştirme proje çalışmalarının bir parçası olarak yerine getirilmelidir.

Üst Yönetimin İznini Alın

- 5S faaliyetleri gizli olarak veya fazla mesaide yapılmamalıdır. Tüm etkinlikler için üst yönetimin izni alınmalıdır.

- Tabela ve posterler asarak 5S tekniğini tüm çalışanlara anlatın.

- Tüm yöneticilerin bir araya geldiği ve 5S tekniği ile ilgili konuların görüşüldüğü aylık toplantılar düzenleyin.

Nihai Sorumluluk Şirketin Tepe Yöneticisindedir

- Şirketin sahibi veya en üst düzey yöneticisi 5S tekniğinin uygulamasında kişisel sorumluluğu ve ilgisini göstermedikçe, 5S şirkette ciddiye alınmayacaktır.

- Yöneticilerin 5S faaliyetlerinin sorumluluğunu astlarına devretmeleri olabilecek en kötü şeydir.

- Şirket yöneticisinin 5S etkinliklerinde ve toplantılarda kuvvetli bir liderlik göstermeleri gerekir.

Anlaşılmaya Çalışın

- “Neden her şeyin üstüne bu kırmızı etiketleri yapıştırıyoruz?”, “Tüm bu 5S faaliyetleri iyileştirme çalışmalarına başlamadan önce gerekli mi?” diyen insanları merak içinde bırakmayın.

- 5S destekleme toplantıları düzenleyin ve katılımcıların sorularını cevaplayın.

- 5S tekniğini anlatırken başarılı 5S uygulamalarından örnekler gösterin veya başarılı şirketlere ziyaretler düzenleyin.

Her şeyi Usulüne Uygun Yapın

- Seiri, ayıklama uygulamasında Kırmızı Etiket kampanyası yapmayı ve doğru etiket formatı ve prosedürleri kullanmayı unutmayın.

- Seiton, düzenleme uygulamasında işaret panolarını kullanmayı unutmayın. Panoların doğru format, tanımlama ve yerde olduğundan emin olun.

- Şirketinizin kendine özel 5S el kitabını hazırlamayı unutmayın.

Yönetici Bizzat 5S Denetimlerine Katılmalıdır

- Yönetici işletmeleri bizzat gezerek denetlemeli ve olumlu ve olumsuz gözlemlerini aktarmalıdır.

- Yönetici 5S destekleme toplantılarında iyileştirilecek alanları spesifik olarak işaret etmeli ve iyileştirme konuları önermelidir.

- Yöneticinin önerdiği iyileştirme alanlarında atölye çalışmaları yapılmalıdır.

5S Tekniğinin Yerleştirilmesinde Asla Yarı Yolda Durmayın

- İşleri yarım yapmayın. Bir kez 5S destekleme organizasyonu ve methodları belirlenince işe başlayın ve yapıya sadık kalın.

- Kırmızı etiket kampanyası ve işaret panoları uygulamalarını tüm işletmede geliştirirken herkesin katılımından emin olun.

- Ayıklama ve düzenleme adımlarını yerleştirirken temellerin sağlam olması için disiplin alışkanlığını geliştirin.

5S Tekniği Diğer İyileştirmelere Doğru Atılmış Bir Köprüdür

- 5S bitirdikten sonra durmayın. Sıfır hurda, maliyet azaltma ve diğer iyileştirme çalışmaları ile devam edin.

- Hurdaların oluşmasını mümkün olduğunca kaynağına yakın yerde önleyin ve akış üretimini sağlamaya çalışın.

Dosyaları İndir

ŞİMDİ SIRA SİZDE!

5S çalışmalarınız esnasında yardım ve destek için info@donusumdanismanlik.com

Takip Edin: https://www.linkedin.com/company/donusumdanismanlik